Dans le secteur de la fabrication des composites, des ressources considérables sont consacrées à l'optimisation de la chimie des résines, au perfectionnement des vitesses de pultrusion et à l'amélioration des rapports fibres/résine. Cependant, un facteur critique est souvent négligé jusqu'à ce qu'une ligne de production s'arrête brutalement ou qu'un lot de pièces finies échoue à un test de résistance :l'environnement de stockage dumèche de fibre de verre.

mèche de fibre de verreIl ne s'agit pas d'un matériau inerte. C'est un matériau de haute technologie, revêtu d'un encollage chimique complexe qui sert d'interface entre le verre inorganique et la résine organique. Cette chimie est sensible et sa dégradation pendant le stockage peut entraîner des défaillances catastrophiques de l'intégrité structurelle.

Dans ce guide, nous examinons comment la température, l'humidité et les pratiques de stockage physique déterminent les performances de vos matériaux de renforcement.

L'ennemi invisible : l'humidité et l'hydrolyse

La menace la plus importante pour les stocksmèche de fibre de verreL'humidité est un facteur important. La fibre de verre est naturellement hydrophile (elle attire l'eau). Bien que les filaments de verre eux-mêmes soient durables,système de dimensionnement—le pont chimique qui permet à la résine de « mouiller » et de se lier à la fibre—est susceptible dehydrolyse.

Quandfibre de verreerrantest stocké dans un environnement à forte humidité :

Dégradation de la taille :L'humidité brise les liaisons chimiques au sein de l'apprêt, le rendant moins efficace pour favoriser l'adhérence.

Mauvaise humidité :Lors de la production, la résine ne parvient pas à pénétrer complètement le faisceau de fibres, ce qui entraîne la formation de « zones sèches » et de vides dans le composite final.

Action capillaire :Si les extrémités des bobines sont exposées, l'humidité peut pénétrer profondément dans l'emballage par capillarité, ce qui entraîne un fonctionnement irrégulier sur toute la longueur du rouleau.

Fluctuations de température et migration de dimensionnement

Alors quefibre de verreL'encollage organique présente une résistance thermique élevée, contrairement à l'encollage organique. Si un entrepôt est soumis à une chaleur extrême (supérieure à 35 °C/95 °F), un phénomène connu sous le nom demigration de dimensionnementCela peut se produire. Le revêtement chimique peut devenir légèrement mobile, s'accumulant au fond de la bobine ou créant des « points collants ».

À l'inverse, le stockage de mèches dans des conditions de congélation, suivi de leur transfert immédiat vers un atelier de production chaud, entraîne :condensationCette accumulation rapide d'humidité à la surface des fibres est une cause majeure de délamination dans les tuyaux bobinés et les réservoirs sous pression.

Comparaison : Conditions de stockage optimales vs. non optimales

Pour aider votre équipe de contrôle qualité à auditer vos installations, reportez-vous au tableau suivant qui présente les normes de référence du secteur.

Normes de stockage des mèches de fibre de verre

| Paramètre | Condition optimale (Meilleures pratiques) | État non conforme (Risque élevé) | Impact sur la performance |

| Température | 5°C à 35°C (Stable) | En dessous de 0°C ou au-dessus de 40°C | Migration de l'encollage, fibres cassantes ou condensation. |

| Humidité relative | 35 % à 65 % | Au-dessus de 75% | Hydrolyse de l'apprêt, mauvaise adhérence résine-fibre. |

| Acclimatation | 24 à 48 heures en atelier avant utilisation. | Utilisation directe à partir de l'entrepôt frigorifique. | Microfissures dans la matrice de résine dues à l'humidité. |

| Empiler | Palettes d'origine ; maximum 2 de hauteur (si conçues). | Bobines mal fixées ; hauteur d'empilement excessive. | Déformation physique des bobines ; problèmes de tension. |

| Exposition à la lumière | Environnement sombre ou à faible rayonnement UV. | Lumière directe du soleil (près des fenêtres). | Dégradation par les UV des produits chimiques d'emballage et d'encollage. |

Intégrité physique : problèmes d'empilement et de tension

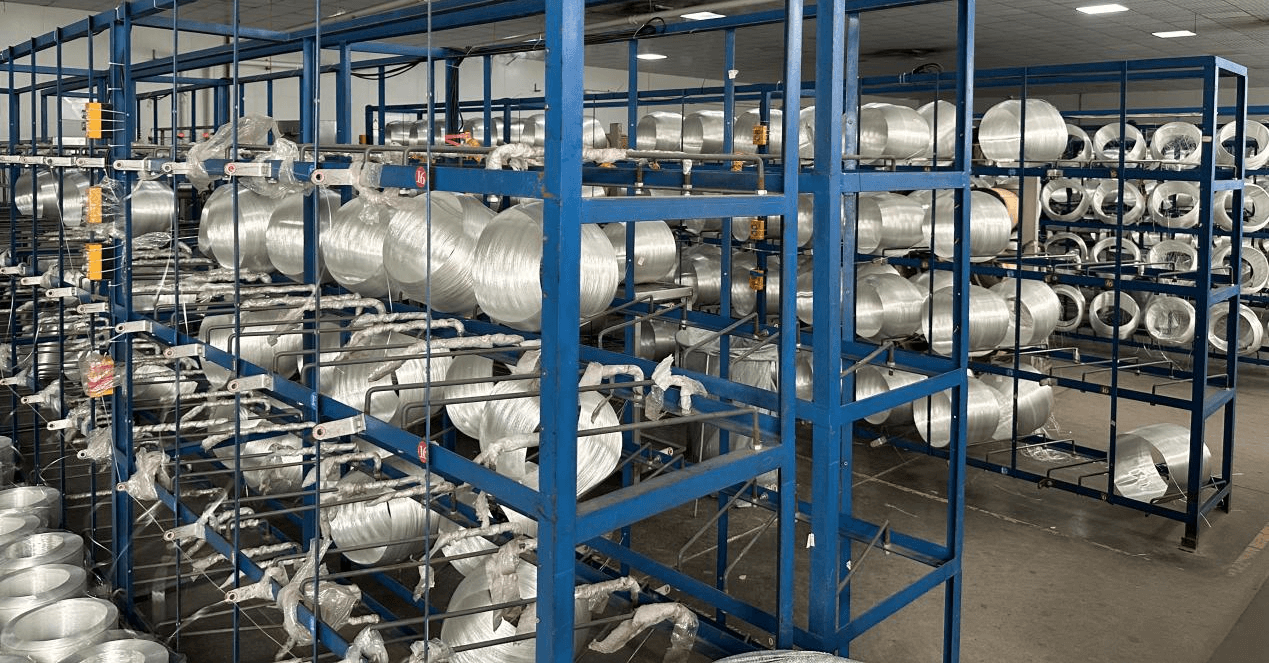

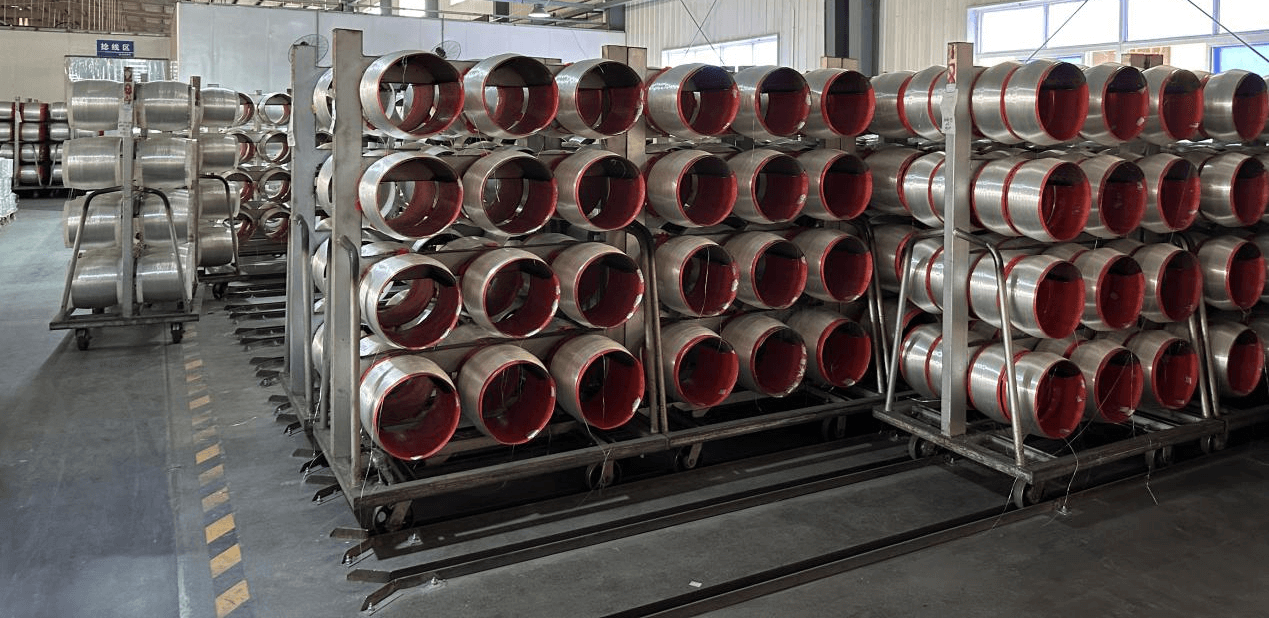

mèche de fibre de verreLe fil est généralement enroulé sur des bobines avec une tension précise. Si ces bobines sont mal entreposées (par exemple, empilées horizontalement sans support ou écrasées sous un poids excessif), la géométrie interne de l'emballage se modifie.

Variations de tension :Des bobines écrasées entraînent un déroulement irrégulier du filament lors de la pultrusion ou de l'enroulement filamentaire. Il en résulte des fibres plus tendues que d'autres, créant des contraintes internes dans la pièce finie susceptibles de provoquer des déformations ou une rupture prématurée.

Peluche et casse :Lorsque les bobines sont heurtées ou traînées sur des sols d'entrepôt rugueux, les couches externes du verre sont endommagées. Ces filaments cassés créent des « peluches » dans la chaîne de production, ce qui peut obstruer les guides et contaminer le bain de résine.

Le rôle de l'emballage : pourquoi « original » est le meilleur

Mèche de fibre de verre de haute qualitéIl est généralement livré sous film rétractable stabilisé aux UV avec des sachets déshydratants. Une erreur fréquente dans les usines de fabrication consiste à retirer cet emballage prématurément.

Le film étirable original remplit trois fonctions essentielles :

Barrière contre l'humidité :Il constitue un premier rempart contre l'humidité ambiante.

Prévention de la poussière :Les particules (poussière, sciure de bois ou copeaux métalliques) provenant d'un environnement industriel peuvent interférer avec la liaison chimique entre le verre et la résine.

Endiguement:Il empêche la mèche de « se détacher » ou de tomber de la bobine lors de la manipulation.

5 bonnes pratiques pour maintenir la qualité du transport itinérant

Pour garantir que votre matériel fonctionne exactement comme spécifié par le fabricant, mettez en œuvre ces cinq protocoles d'entrepôt :

Premier entré, premier sorti (FIFO) : mèche de fibre de verreSa durée de conservation est généralement de 6 à 12 mois. Veillez à utiliser en premier les stocks les plus anciens afin d'éviter le vieillissement du calibrage.

La règle des 24 heures :Il est impératif d'acheminer le ruban de laine de l'entrepôt à l'atelier de production au moins 24 heures avant son utilisation. Cela permet au matériau d'atteindre un équilibre thermique, évitant ainsi la condensation à l'ouverture de l'emballage.

Stockage surélevé :Ne jamais entreposer des palettes de laine cardée directement sur un sol en béton, car celui-ci peut absorber l'humidité. Utiliser des rayonnages ou des palettes en bois.

Bobines partiellement scellées :Si une canette n'est utilisée qu'à moitié, ne la laissez pas exposée sur la machine. Enveloppez-la à nouveau dans du plastique avant de la ranger.

Surveillance avec hygromètres :Installez des capteurs numériques de température et d'humidité dans vos zones de stockage. Ces données sont précieuses pour diagnostiquer et résoudre les problèmes liés à une augmentation soudaine des défauts de production.

Conclusion : Protéger votre investissement

mèche de fibre de verreCe matériau est très performant, mais ses propriétés restent fragiles tant qu'il n'est pas polymérisé au sein d'une matrice de résine. En accordant la même importance aux conditions de stockage qu'à vos paramètres de fabrication, vous pouvez réduire considérablement les rebuts, améliorer la régularité des pièces et garantir la durabilité à long terme de vos produits composites.

Chongqing Dujiang Composites Co., Ltd.

Contactez-nous:

Web : www.frp-cqdj.com/www.cqfiberglass.com/www.cqfrp.ru/www.cqdjfrp.com

E-mail:info@cqfiberglass.com/marketing@frp-cqdj.com /marketing01@frp-cqdj.com

WhatsApp :+8615823184699

Tél.:+86-023-67853804

Date de publication : 9 janvier 2026