fibre de carbone Il s'agit d'un matériau fibreux dont la teneur en carbone dépasse 95 %. Il possède d'excellentes propriétés mécaniques, chimiques, électriques et autres. C'est le « roi des nouveaux matériaux » et un matériau stratégique qui fait cruellement défaut dans les développements militaires et civils. On le surnomme « l'or noir ».

La chaîne de production de fibres de carbone est la suivante :

Comment est fabriquée la fibre de carbone fine ?

La technologie de production de fibres de carbone a atteint sa pleine maturité. Grâce au développement continu des matériaux composites en fibres de carbone, ces derniers sont de plus en plus prisés dans tous les secteurs, notamment grâce à la forte croissance des industries aéronautique, automobile, ferroviaire et éolienne, ce qui stimule le développement de l'industrie des fibres de carbone et ouvre des perspectives encore plus prometteuses.

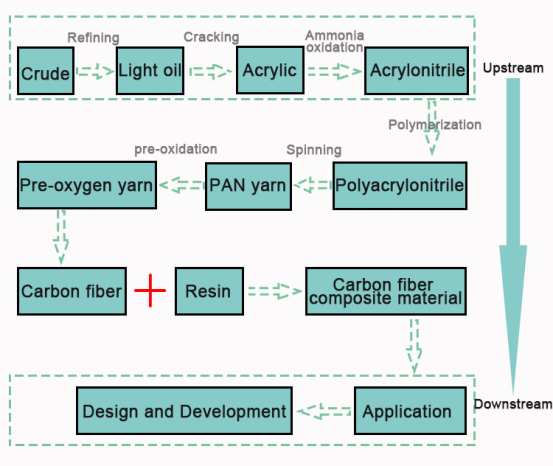

La chaîne de valeur de l'industrie de la fibre de carbone se divise en deux segments : l'amont et l'aval. L'amont désigne généralement la production de matériaux spécifiques à la fibre de carbone, tandis que l'aval désigne généralement la production de composants destinés à l'application de la fibre de carbone. Les entreprises intermédiaires peuvent être considérées comme des fournisseurs d'équipements dans le processus de production de la fibre de carbone. Voir figure :

L'ensemble du processus, de la soie brute à la fibre de carbone, en amont de la chaîne de valeur de l'industrie de la fibre de carbone, comprend des étapes telles que l'oxydation, la carbonisation, la graphitisation, le traitement de surface et l'encollage. La structure de la fibre est principalement constituée de fibres de carbone.

L'amont de la chaîne de valeur de l'industrie des fibres de carbone appartient à l'industrie pétrochimique, et l'acrylonitrile est principalement obtenu par raffinage du pétrole brut, craquage, oxydation à l'ammoniac, etc. ; la fibre précurseur de polyacrylonitrile, la fibre de carbone est obtenue par pré-oxydation et carbonisation de la fibre précurseur, et le matériau composite de fibre de carbone est obtenu par traitement de la fibre de carbone et d'une résine de haute qualité pour répondre aux exigences d'application.

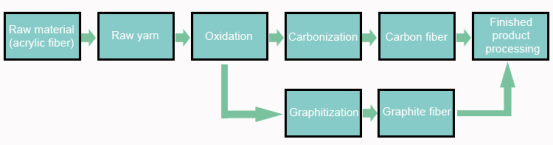

Le procédé de fabrication de la fibre de carbone comprend principalement les étapes suivantes : étirage, mise en forme, stabilisation, carbonisation et graphitisation. Comme illustré sur la figure :

Dessin:Il s'agit de la première étape du processus de production de la fibre de carbone. Elle consiste principalement à séparer les matières premières en fibres, ce qui correspond à une transformation physique. Au cours de ce processus, des transferts de masse et de chaleur ont lieu entre le liquide de filage et le liquide de coagulation, aboutissant finalement à la précipitation du PAN. Les filaments forment alors une structure de gel.

Rédaction :Ce procédé nécessite une température de 100 à 300 degrés pour fonctionner de concert avec l'effet d'étirement des fibres orientées. Il constitue également une étape clé dans l'obtention d'un module élevé, d'un renforcement important, d'une densification et d'un raffinement des fibres PAN.

Stabilité:La chaîne macromoléculaire linéaire thermoplastique PAN est transformée en une structure trapézoïdale non plastique et résistante à la chaleur par la méthode de chauffage et d'oxydation à 400 degrés, de sorte qu'elle ne fond pas et n'est pas inflammable à haute température, conservant la forme de la fibre et que la thermodynamique est dans un état stable.

Carbonisation:Il est nécessaire d'éliminer les éléments non carbonés du PAN à une température de 1 000 à 2 000 degrés, et de générer finalement des fibres de carbone à structure de graphite turbostratique avec une teneur en carbone supérieure à 90 %.

Graphitisation : Elle nécessite une température de 2 000 à 3 000 degrés pour convertir les matériaux carbonisés amorphes et turbostratiques en structures de graphite tridimensionnelles, ce qui constitue la principale mesure technique pour améliorer le module des fibres de carbone.

Le processus détaillé de fabrication de la fibre de carbone, depuis la production de la soie brute jusqu'au produit fini, est le suivant : la soie brute PAN est produite selon un procédé de fabrication spécifique. Après un pré-étirage à chaud par un alimentateur de fil, elle est transférée successivement vers le four de pré-oxydation par une machine d'étirage. Après cuisson à différentes températures dans ce four, des fibres oxydées, c'est-à-dire des fibres pré-oxydées, se forment. Ces fibres pré-oxydées sont ensuite transformées en fibres de carbone par passage dans des fours de carbonisation à moyenne et haute température. Les fibres de carbone subissent ensuite des traitements de surface finaux, l'encollage, le séchage et d'autres opérations pour obtenir les produits finis en fibre de carbone. L'ensemble du processus repose sur une alimentation continue du fil et un contrôle précis ; le moindre problème à n'importe quelle étape peut affecter la stabilité de la production et la qualité du produit final. La production de fibre de carbone est un processus long, complexe et exigeant, nécessitant l'intégration de multiples disciplines et technologies.

Ce qui précède concerne la fabrication de la fibre de carbone ; voyons maintenant comment le tissu en fibre de carbone est utilisé !

Transformation des produits en tissu de fibre de carbone

1. Découpe

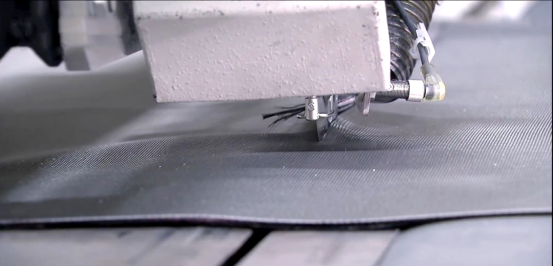

Le préimprégné est sorti de la chambre froide à -18 degrés. Après sa sortie de l'air, la première étape consiste à découper avec précision le matériau selon le schéma du matériau sur la machine de découpe automatique.

2. Pavage

La deuxième étape consiste à déposer le préimprégné sur l'outil de pose, puis à superposer différentes couches selon les exigences de conception. Toutes les opérations sont réalisées sous positionnement laser.

3. Formation

Grâce à un robot de manutention automatisé, la préforme est envoyée à la machine de moulage pour le moulage par compression.

4. Découpe

Après formage, la pièce est envoyée au poste de travail du robot de découpe pour la quatrième étape de découpe et d'ébavurage, afin de garantir sa précision dimensionnelle. Ce processus peut également être réalisé sur une machine à commande numérique (CNC).

5. Nettoyage

La cinquième étape consiste à effectuer un nettoyage à la glace sèche à la station de nettoyage afin d'éliminer l'agent de démoulage, ce qui facilite l'application ultérieure de la colle.

6. Colle

La sixième étape consiste à appliquer la colle structurale à la station de collage robotisée. La position de collage, la vitesse et le débit de colle sont réglés avec précision. Une partie de la liaison avec les pièces métalliques est rivetée à la station de rivetage.

7. Inspection de l'assemblage

Une fois la colle appliquée, les panneaux intérieur et extérieur sont assemblés. Après durcissement de la colle, un contrôle par lumière bleue est effectué afin de garantir la précision dimensionnelle des encoches, des points, des lignes et des surfaces.

La fibre de carbone est plus difficile à transformer.

La fibre de carbone allie la haute résistance à la traction des matériaux carbonés à la souplesse de mise en œuvre des fibres. Matériau novateur aux excellentes propriétés mécaniques, elle présente, à titre d'exemple, une résistance à la traction comparable à celle de l'acier ordinaire (de 200 à 500 MPa pour la fibre de carbone et de 400 à 800 MPa pour l'acier). En termes de ténacité, la fibre de carbone et l'acier sont globalement similaires, sans différence notable.

La fibre de carbone, grâce à sa résistance supérieure et sa légèreté, est considérée comme le matériau de choix parmi les nouveaux matériaux. De ce fait, lors de la transformation des composites renforcés de fibres de carbone (PRFC), la matrice et les fibres présentent des interactions internes complexes, conférant à leurs propriétés physiques des caractéristiques différentes de celles des métaux. La densité du PRFC est bien inférieure à celle des métaux, tandis que sa résistance est supérieure à celle de la plupart d'entre eux. L'hétérogénéité du PRFC entraîne fréquemment des arrachements de fibres ou un détachement des fibres de la matrice lors de sa transformation. Par ailleurs, sa haute résistance à la chaleur et à l'usure impose des exigences accrues aux équipements de transformation, générant ainsi une importante chaleur de coupe et une usure prématurée des machines.

Dans le même temps, avec l'expansion continue de ses domaines d'application, les exigences deviennent de plus en plus délicates, et les exigences relatives à l'applicabilité des matériaux et à la qualité du CFRP deviennent de plus en plus strictes, ce qui entraîne également une hausse des coûts de traitement.

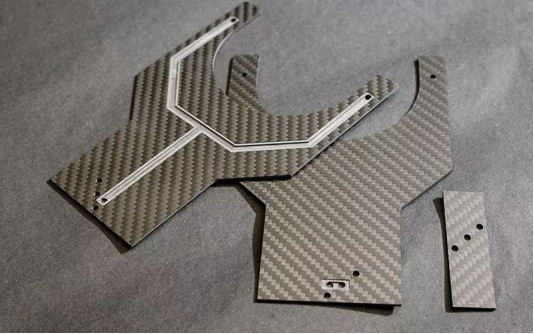

Traitement des panneaux en fibre de carbone

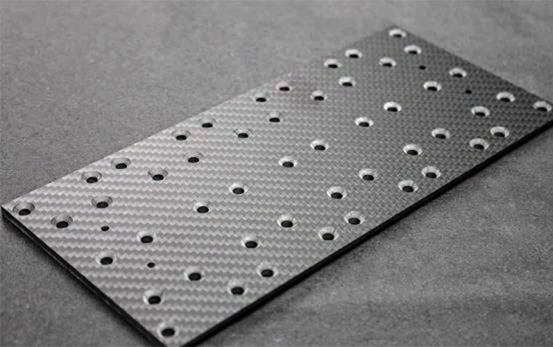

Une fois la plaque en fibre de carbone polymérisée et mise en forme, des opérations de post-traitement telles que la découpe et le perçage sont nécessaires pour répondre aux exigences de précision ou d'assemblage. À paramètres de découpe et profondeur de coupe identiques, le choix d'outils et de forets de matériaux, de tailles et de formes différents aura des conséquences très variables. Par ailleurs, des facteurs tels que la résistance, l'orientation, la durée et la température des outils et des forets influencent également le résultat de l'usinage.

Lors de la post-usinage, privilégiez un outil affûté avec revêtement diamant et un foret en carbure monobloc. La résistance à l'usure de l'outil et du foret détermine la qualité de l'usinage et la durée de vie de l'outil. Un outil et un foret insuffisamment affûtés ou mal utilisés accéléreront non seulement l'usure et augmenteront le coût d'usinage, mais endommageront également la plaque, affectant sa forme, ses dimensions et la stabilité dimensionnelle des trous et rainures. Cela peut provoquer un décollement du matériau, voire un effondrement du bloc, rendant la plaque entière inutilisable.

Lors du foragefeuilles de fibre de carbonePlus la vitesse est élevée, meilleur est le résultat. Concernant les forets, la conception unique de la pointe du foret à arête vive PCD8 est particulièrement adaptée aux feuilles de fibre de carbone : elle permet une meilleure pénétration et réduit ainsi le risque de délamination.

Pour la découpe de feuilles épaisses en fibre de carbone, il est recommandé d'utiliser une fraise à compression à double tranchant dotée d'arêtes hélicoïdales gauche et droite. Ce tranchant précis, grâce à ses deux extrémités hélicoïdales, équilibre la force axiale exercée par l'outil pendant la coupe. Ainsi, la force de coupe résultante est dirigée vers l'intérieur du matériau, ce qui garantit des conditions de coupe stables et limite le risque de délaminage. La fraise à profil losange « Pineapple Edge » permet également une découpe efficace des feuilles en fibre de carbone. Sa gorge d'évacuation profonde favorise l'évacuation de la chaleur de coupe par les copeaux, préservant ainsi les propriétés de la feuille de fibre de carbone.

01 Fibre longue continue

Caractéristiques du produit :La forme de produit la plus courante chez les fabricants de fibres de carbone est le faisceau, composé de milliers de monofilaments, qui sont divisés en trois types selon la méthode de torsion : NT (jamais torsadé), UT (non torsadé), TT ou ST (torsadé), dont NT est la fibre de carbone la plus couramment utilisée.

Application principale :Principalement utilisé pour les matériaux composites tels que le CFRP, le CFRTP ou les matériaux composites C/C, et ses domaines d'application comprennent les équipements aéronautiques/aérospatiaux, les articles de sport et les pièces d'équipements industriels.

02 Fil de fibres discontinues

Caractéristiques du produit :Les fils à fibres courtes, tels que les fibres de carbone à base de brai à usage général, sont généralement des produits sous forme de fibres courtes.

Principales utilisations :Matériaux d'isolation thermique, matériaux antifriction, pièces composites C/C, etc.

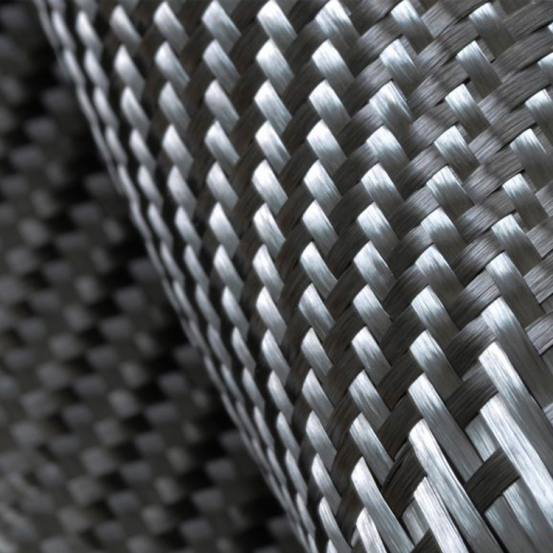

Tissu en fibre de carbone 03

Caractéristiques du produit :Il est fabriqué à partir de fibres de carbone continues ou de fils de fibres de carbone. Selon la méthode de tissage, les tissus en fibres de carbone se divisent en tissus tissés, tissus tricotés et non-tissés. Actuellement, les tissus en fibres de carbone sont généralement des tissus tissés.

Application principale :Identique à la fibre de carbone continue, elle est principalement utilisée dans les matériaux composites tels que le CFRP, le CFRTP ou les matériaux composites C/C, et ses domaines d'application comprennent les équipements aéronautiques/aérospatiaux, les articles de sport et les pièces d'équipements industriels.

04 Courroie tressée en fibre de carbone

Caractéristiques du produit :Il appartient à la catégorie des tissus en fibre de carbone, tissés à partir de fibres de carbone continues ou de fils de fibres de carbone filés.

Utilisation principale :Principalement utilisé pour les matériaux de renforcement à base de résine, notamment pour la production et la transformation de produits tubulaires.

05 Fibre de carbone hachée

Caractéristiques du produit :Contrairement au concept de fil de fibre de carbone filé, il est généralement préparé à partir de fibre de carbone continue par un procédé de découpage, et la longueur de la fibre découpée peut être ajustée selon les besoins du client.

Principales utilisations :Généralement utilisé en mélange avec des plastiques, des résines, du ciment, etc., l'incorporation dans la matrice permet d'améliorer les propriétés mécaniques, la résistance à l'usure, la conductivité électrique et la résistance à la chaleur ; ces dernières années, les fibres de renforcement utilisées dans l'impression 3D de composites en fibre de carbone sont principalement des fibres de carbone coupées.

06 Broyage de la fibre de carbone

Caractéristiques du produit :La fibre de carbone étant un matériau fragile, elle peut être transformée en poudre de fibre de carbone après broyage, c'est-à-dire en fibre de carbone broyée.

Application principale :Similaire à la fibre de carbone coupée, mais rarement utilisée dans le renforcement du ciment ; généralement utilisée comme composé de plastique, de résine, de caoutchouc, etc. pour améliorer les propriétés mécaniques, la résistance à l'usure, la conductivité électrique et la résistance à la chaleur de la matrice.

07 Tapis en fibre de carbone

Caractéristiques du produit :Le matériau se présente principalement sous forme de feutre ou de natte. Tout d'abord, les fibres courtes sont disposées en couches par cardage mécanique et autres procédés, puis aiguilletées ; également connu sous le nom de tissu non tissé en fibre de carbone, il appartient à la catégorie des tissus tissés en fibre de carbone.Principales utilisations :Matériaux d'isolation thermique, substrats de matériaux d'isolation thermique moulés, couches de protection résistantes à la chaleur et substrats de couches résistantes à la corrosion, etc.

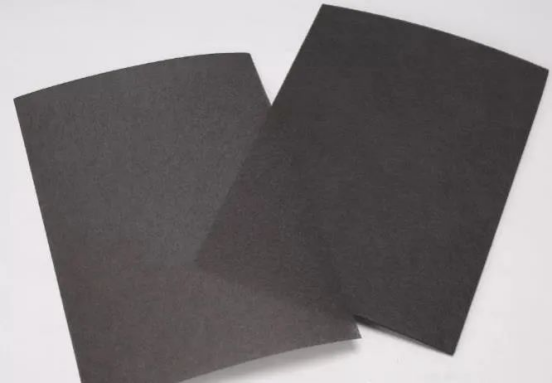

08 Papier de fibres de carbone

Caractéristiques du produit :Il est préparé à partir de fibres de carbone par un procédé de fabrication de papier à sec ou humide.

Principales utilisations :Plaques antistatiques, électrodes, cônes de haut-parleurs et plaques chauffantes ; les matériaux de cathode pour batteries de véhicules à énergies nouvelles, etc., sont des applications très en vogue ces dernières années.

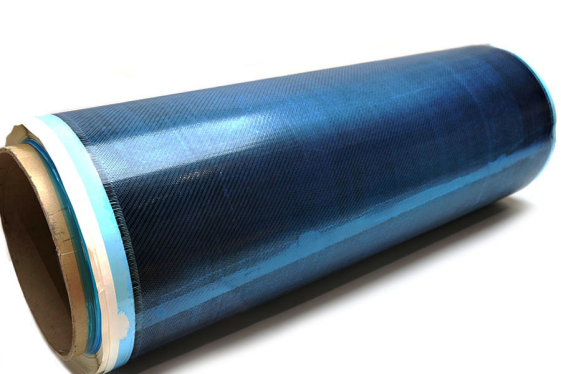

09 Préimprégné de fibre de carbone

Caractéristiques du produit :un matériau intermédiaire semi-durci composé de résine thermodurcissable imprégnée de fibres de carbone, qui possède d'excellentes propriétés mécaniques et est largement utilisé ; la largeur du préimprégné de fibres de carbone dépend de la taille de l'équipement de traitement, et les spécifications courantes comprennent un matériau préimprégné de 300 mm, 600 mm et 1000 mm de largeur.

Application principale :aéronefs/équipements aérospatiaux, articles de sport et équipements industriels, etc.

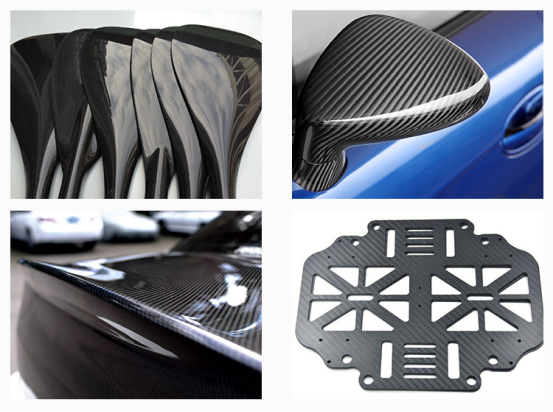

matériau composite en fibre de carbone 010

Caractéristiques du produit :Matériau de moulage par injection composé de résine thermoplastique ou thermodurcissable mélangée à de la fibre de carbone, auquel on ajoute divers additifs et des fibres coupées, puis qui subit un processus de compoundage.

Application principale :Grâce à l'excellente conductivité électrique, à la grande rigidité et à la légèreté du matériau, il est principalement utilisé dans les boîtiers d'équipements et autres produits.

Nous produisons égalementroving direct en fibre de verre,nattes en fibre de verre, maille en fibre de verre, etroving tissé en fibre de verre.

Contactez-nous :

Numéro de téléphone : +8615823184699

Numéro de téléphone : +8602367853804

Email:marketing@frp-cqdj.com

Date de publication : 1er juin 2022