Le héros méconnu des composites : une analyse approfondie du processus de fabrication du roving en fibre de verre

Dans le monde des composites avancés, des matériaux comme la fibre de carbone monopolisent souvent l'attention. Mais derrière presque tous les produits en fibre de verre, résistants, durables et légers – des coques de bateaux aux pales d'éoliennes, en passant par les pièces automobiles et les piscines – se cache un matériau de renforcement fondamental :mèche de fibre de verreCe filament de verre continu et polyvalent est le matériau de base de l'industrie des composites. Mais comment ce matériau essentiel est-il fabriqué ?

Cet article présente en détail le processus industriel sophistiqué de fabrication du roving en fibre de verre, depuis le sable brut jusqu'à la bobine finale prête à être expédiée.

Qu'est-ce que le roving de fibre de verre ?

Avant de s'intéresser au « comment », il est essentiel de comprendre le « quoi ».mèche de fibre de verreIl s'agit d'un assemblage de filaments de verre parallèles et continus, réunis en un seul brin non torsadé. Il est généralement enroulé sur une grande bobine ou un emballage de formage. Cette structure le rend idéal pour les procédés exigeant une résistance élevée et une imprégnation rapide (saturation en résine), tels que :

–Pultrusion :Création de profils à section transversale constante, tels que des poutres et des barres.

–Bobinage filamentaire :Construction de réservoirs sous pression, de tuyaux et de carters de moteurs de fusée.

–Production de tapis de fibres coupées (CSM) :Où la mèche est coupée et répartie aléatoirement en une natte.

–Applications de pulvérisation :Utilisation d'un pistolet à hacher pour appliquer simultanément la résine et le verre.

La clé de son succès réside dans sa nature continue et la qualité irréprochable des filaments de verre individuels.

Le processus de fabrication : du sable à la bobine

La production demèche de fibre de verreIl s'agit d'un processus continu, à haute température et hautement automatisé. Il peut être décomposé en six étapes clés.

Étape 1 : Préparation par lots – La recette précise

Cela peut paraître surprenant, mais la fibre de verre est fabriquée à partir d'un matériau aussi banal que le sable d'une plage : le sable de silice. Cependant, les matières premières sont sélectionnées et mélangées avec soin. Ce mélange, appelé « lot », est principalement composé de :

–Sable de silice (SiO₂) :Le principal élément vitrificateur, qui constitue l'ossature structurelle.

–Calcaire (carbonate de calcium) :Contribue à stabiliser le verre.

–Carbonate de sodium (soude) :Il abaisse la température de fusion du sable, ce qui permet d'économiser de l'énergie.

–Autres additifs :De petites quantités de minéraux comme le borax, l'argile ou la magnésite sont ajoutées pour conférer des propriétés spécifiques telles qu'une résistance chimique accrue (comme dans le verre E-CR) ou une isolation électrique (verre E).

Ces matières premières sont pesées avec précision et mélangées jusqu'à obtenir un mélange homogène, prêt pour le four.

Étape 2 : Fusion – La transformation ardente

Le lot est introduit dans un immense four à gaz naturel fonctionnant à des températures vertigineuses d'environ1400°C à 1600°C (2550°F à 2900°F)Au cœur de cette fournaise, les matières premières solides subissent une transformation radicale, fondant pour former un liquide homogène et visqueux : le verre en fusion. Le four fonctionne en continu ; on y ajoute une nouvelle fournée à une extrémité et on y puise du verre en fusion à l’autre.

Étape 3 : Fibrisation – La naissance des filaments

Il s'agit de la partie la plus cruciale et la plus fascinante du processus. Le verre en fusion s'écoule du creuset du four vers un équipement spécialisé appelé…bagueUne bague est une plaque en alliage de platine-rhodium, résistante à la chaleur extrême et à la corrosion, contenant des centaines, voire des milliers, de petits trous ou de pointes.

Lorsque le verre en fusion s'écoule à travers ces embouts, il forme de minuscules filets réguliers. Ces filets sont ensuite refroidis rapidement puis étirés mécaniquement par un enrouleur à grande vitesse situé bien en dessous. Ce procédé d'étirage amincit le verre, le transformant en filaments incroyablement fins, d'un diamètre généralement compris entre 9 et 24 micromètres, soit plus fins qu'un cheveu.

Étape 4 : Application de l’apprêt – Le revêtement crucial

Immédiatement après la formation des filaments, mais avant qu'ils ne se touchent, ils sont recouverts d'une solution chimique appeléetailleou unagent de couplageCette étape est sans doute aussi importante que la fibration elle-même. L'encollage remplit plusieurs fonctions essentielles :

–Lubrification:Protège les filaments fragiles de l'abrasion entre eux et contre les équipements de traitement.

–Couplage:Crée un pont chimique entre la surface du verre inorganique et la résine polymère organique, améliorant considérablement l'adhérence et la résistance du composite.

–Réduction statique :Empêche l'accumulation d'électricité statique.

–Cohésion:Il lie les filaments entre eux pour former un brin cohérent.

La formulation spécifique de l'apprêt est un secret bien gardé par les fabricants et est adaptée à la compatibilité avec différentes résines (polyester, époxy,ester vinylique).

Étape 5 : Rassemblement et formation des brins

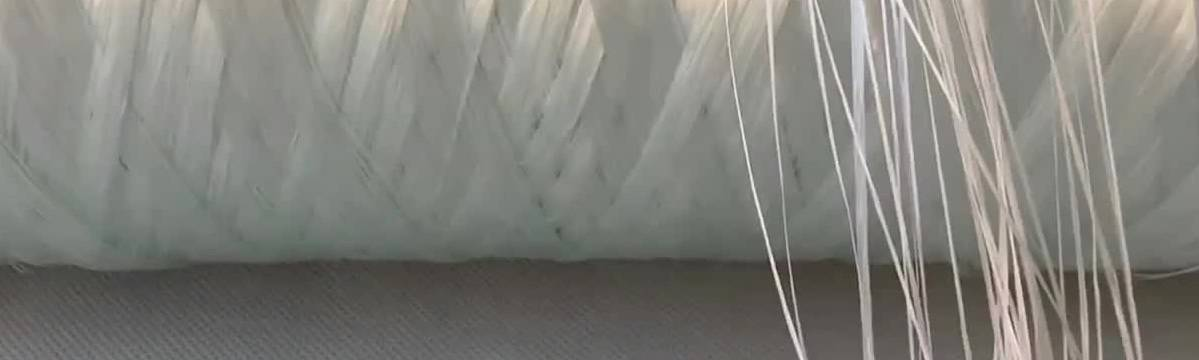

Les centaines de filaments individuels de tailles différentes convergent désormais. Ils sont rassemblés sur une série de rouleaux, appelés patins de rassemblement, pour former un seul brin continu : le roving naissant. Le nombre de filaments rassemblés détermine le « tex » final, ou poids par unité de longueur, du roving.

Étape 6 : Enroulement – Le colis final

Le brin continu de mècheLe fil est finalement enroulé sur une pince rotative, formant un grand cylindre appelé « bobine » ou « bobine de formage ». La vitesse d'enroulement est extrêmement élevée, dépassant souvent 3 000 mètres par minute. Les bobineuses modernes utilisent des systèmes de contrôle sophistiqués pour garantir un enroulement uniforme et une tension optimale, évitant ainsi les nœuds et les ruptures lors des étapes suivantes.

Une fois l'emballage complet enroulé, il est retiré, inspecté pour vérifier sa qualité, étiqueté et préparé pour l'expédition aux fabricants et aux entreprises de composites du monde entier.

Contrôle qualité : la colonne vertébrale invisible

Tout au long de ce processus, un contrôle qualité rigoureux est primordial. Des systèmes automatisés et des techniciens de laboratoire surveillent en permanence des variables telles que :

–homogénéité du diamètre du filament

–Tex (densité linéaire)

–Intégrité des brins et absence de ruptures

– Uniformité de l'application du dimensionnement

– Qualité de fabrication de l'emballage

Cela garantit que chaque bobine de mèche répond aux normes rigoureuses requises pour les matériaux composites haute performance.

Conclusion : Une merveille d'ingénierie dans la vie quotidienne

La création demèche de fibre de verreLe roving de fibre de verre est un chef-d'œuvre d'ingénierie industrielle, transformant des matériaux simples et abondants en un renfort de haute technologie qui façonne notre monde moderne. La prochaine fois que vous verrez une éolienne tourner avec grâce, une voiture de sport élégante ou un tuyau robuste en fibre de verre, vous apprécierez le parcours complexe d'innovation et de précision qui a commencé avec du sable et du feu, aboutissant au héros méconnu des composites : le roving de fibre de verre.

Contactez-nous:

Chongqing Dujiang Composites Co., Ltd.

SITE WEB : www.frp-cqdj.com

TÉLÉPHONE:+86-023-67853804

WHATSAPP : +8615823184699

EMAIL:marketing@frp-cqdj.com

Date de publication : 29 octobre 2025