Introduction

mèche de fibre de verreest un matériau crucial dans la fabrication de composites, offrant une résistance élevée, une grande flexibilité et une excellente résistance à la corrosion. Cependant, le choix entrerocade directeetroving assemblépeuvent avoir un impact significatif sur les performances du produit, son coût et l'efficacité de la production.

Ce guide compare les deux types, en examinant leurs procédés de fabrication, leurs propriétés mécaniques, leurs applications et leur rapport coût-efficacité afin de vous aider à faire le meilleur choix pour votre projet.

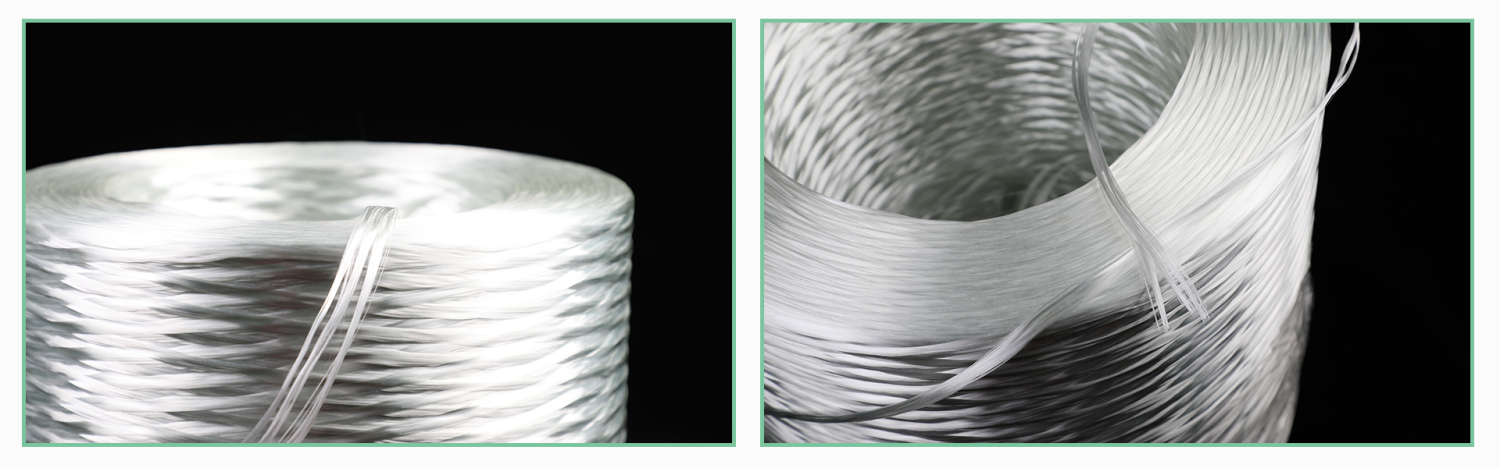

Qu'est-ce que le roving de fibre de verre ?

mèche de fibre de verre Il est constitué de filaments de verre continus assemblés en faisceaux pour renforcer les matériaux composites. Il est largement utilisé dans :

Pultrusion et bobinage filamentaire

Composé de moulage en feuille (SMC)

Coques de bateaux et pièces automobiles

pales d'éolienne

Fibre de verre ramourse présente sous deux formes principales :rocade directeetroving assemblé, chacun présentant des avantages distincts.

Routeur direct : caractéristiques et avantages

Processus de fabrication

Fibre de verre drocade directeElle est produite en étirant directement du verre en fusion en filaments, qui sont ensuite enroulés sans torsion. Cette méthode garantit :

✔ Résistance à la traction supérieure (grâce à des dommages minimaux aux filaments)

✔ Meilleure compatibilité avec la résine (imprégnation uniforme)

✔ Rentabilité (moins d'étapes de traitement)

Principaux avantages

Propriétés mécaniques supérieures –Idéal pour les applications à fortes contraintes telles que l'aérospatiale et les appareils à pression.

Vitesses de production plus rapides –Privilégié dans les procédés automatisés comme la pultrusion.

Génération de fuzz réduite –Réduit l'usure des équipements de moulage.

Applications courantes

Profilés pultrudés (poutres et barres en fibre de verre)

Réservoirs et tuyaux bobinés

ressorts à lames automobiles

Mouillage assemblé : Caractéristiques et avantages

Processus de fabrication

Fibre de verreerrant assemblé Elle est fabriquée en rassemblant plusieurs brins plus petits et en les assemblant. Ce procédé permet :

✔ Meilleur contrôle de l'intégrité des brins

✔ Amélioration de la gestion des processus manuels

✔ Plus de flexibilité dans la répartition du poids

Principaux avantages

Plus facile à couper et à manipuler –Idéal pour les applications de stratification manuelle et de projection.

Plus adapté aux formes complexes –Utilisé dans les coques de bateaux et les moulures de baignoires.

Coût réduit pour la production à petite échelle –Convient aux ateliers à automatisation limitée.

Applications courantes

Construction navale et composites marins

Équipements de salle de bains (baignoires, douches)

Pièces en PRV sur mesure

Moulage direct vs. assemblage : principales différences

| Facteur | Itinérance directe | Roving assemblé |

| Force | résistance à la traction plus élevée | Légèrement inférieur en raison du regroupement |

| Imprégnation de résine | Plus rapide, plus uniforme | Peut nécessiter davantage de résine |

| Vitesse de production | Plus rapide (compatible avec l'automatisation) | Plus lents (processus manuels) |

| Coût | Production plus faible (efficace) | Supérieur (traitement supplémentaire) |

| Idéal pour | Pultrusion, enroulement filamentaire | Stratification manuelle, pulvérisation |

Lequel choisir ?

Quand utiliser le tonte direct

✅ Production en grande série (ex. : pièces automobiles)

✅ Applications nécessitant une résistance maximale (ex. : pales d’éoliennes)

✅ Processus de fabrication automatisés

Quand utiliser du roving assemblé

✅ Production sur mesure ou en petites séries (ex. : réparations de bateaux)

✅ Méthodes de fabrication manuelles (ex. : sculptures artistiques en PRV)

✅ Projets nécessitant une découpe et une manipulation faciles

Tendances du secteur et perspectives d'avenir

Le mondemèche de fibre de verreLe marché devrait croître à un TCAC de 5,8 % (2024-2030) en raison de la demande croissante en énergie éolienne, en allègement des véhicules et en infrastructures. Les innovations telles que les fibres écologiques (verre recyclé) et les fibres intelligentes (capteurs intégrés) constituent des tendances émergentes.

Conclusion

Choisir entre direct etroving assembléCela dépend de votre méthode de production, de votre budget et de vos besoins en matière de performance.rocade directeIl excelle dans les applications à haute vitesse et haute résistance, tandis que le roving assemblé est mieux adapté à la fabrication manuelle et sur mesure.

Besoin de conseils d'experts ? Consultez un fournisseur de fibre de verre pour choisir le type de roving adapté à votre projet.

Date de publication : 6 mai 2025