Introduction

mèche de fibre de verre est un matériau de renforcement clé dans les composites, mais le choix entrerocade directe etroving assemblé Le choix de la solution la plus adaptée peut avoir un impact considérable sur les performances, les coûts et l'efficacité de la production. Ce comparatif approfondi explore leurs différences, leurs avantages et leurs meilleures applications afin de vous aider à faire le bon choix.

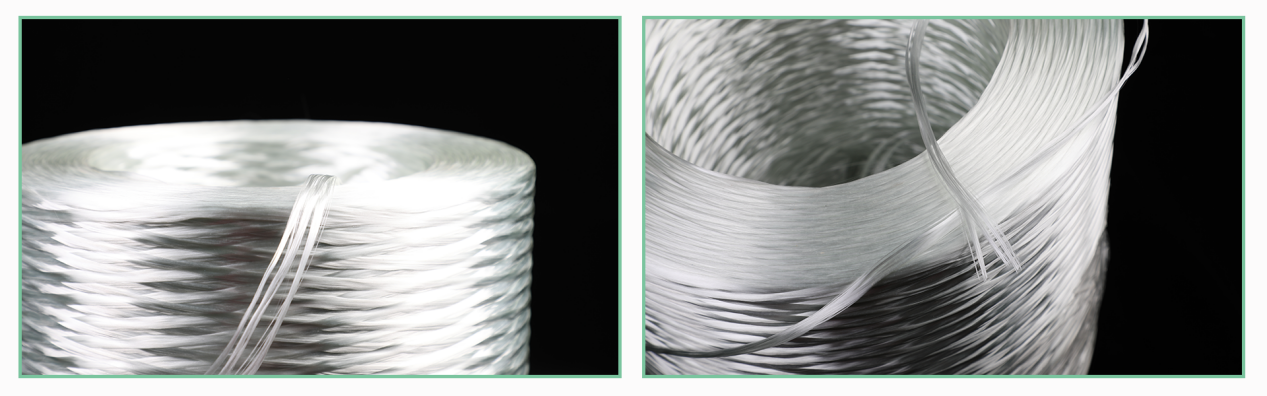

Qu'est-ce que le roving direct de fibre de verre ?

roving direct en fibre de verre Ce matériau est fabriqué en étirant des filaments de verre continus directement à la sortie d'un four, puis en les assemblant en mèches sans torsion. Ces mèches sont enroulées sur des bobines, ce qui garantit une épaisseur uniforme et une résistance à la traction élevée.

Caractéristiques principales :

✔Rapport résistance/poids élevé

✔Excellente compatibilité avec la résine (imprégnation rapide)

✔Alignement régulier des filaments (meilleures propriétés mécaniques)

✔Idéal pour les processus automatisés (pultrusion, bobinage filamentaire)

Qu'est-ce que le roving assemblé en fibre de verre ?

roving assemblé Elle est fabriquée en rassemblant plusieurs brins plus fins (souvent torsadés) en un faisceau plus important. Ce procédé peut entraîner de légères variations d'épaisseur, mais facilite la manipulation dans certaines applications.

Caractéristiques principales :

✔Meilleure drapabilité (utile pour la stratification manuelle)

✔Réduction de la production de peluches (manipulation plus propre)

✔Plus flexible pour les moules complexes

✔Les processus manuels sont souvent moins coûteux.

Mèche directe vs. Mèche assemblée : principales différences

| Facteur | Itinérance directe | Roving assemblé |

| Fabrication | Filaments étirés directement | Plusieurs brins groupés |

| Force | résistance à la traction plus élevée | Légèrement inférieur en raison des torsions |

| Imprégnation de résine | Absorption plus rapide | Plus lent (les torsions entravent la résine) |

| Coût | Légèrement plus élevé | Plus économique pour certains usages |

| Idéal pour | Pultrusion, enroulement filamentaire | Stratification manuelle, pulvérisation |

Lequel choisir ?

Quand l'utiliserMèche directe de fibre de verre

✅Composites haute performance (pales d'éoliennes, aérospatiale)

✅Production automatisée (pultrusion, RTM, bobinage filamentaire)

✅Applications nécessitant une résistance et une rigidité maximales

Quand utiliser du roving assemblé

✅Procédés manuels (stratification manuelle, projection)

✅Moules complexes nécessitant une certaine flexibilité

✅Projets sensibles aux coûts

Comparaison des applications industrielles

1. Industrie automobile

rocade directe: Pièces structurelles (ressorts à lames, traverses de pare-chocs)

Mèche assemblée : Panneaux intérieurs, éléments non structuraux

2. Construction et infrastructures

rocade directe: Armatures, renforts de pont

roving assembléPanneaux décoratifs, façades légères

3. Secteur maritime et aérospatial

Moulage direct : Coques, composants d'aéronefs (haute résistance requise)

Moulures assemblées : Petites pièces de bateau, doublures intérieures

Avis d'experts et tendances du marché

Selon John Smith, ingénieur en matériaux composites chez Owens Corning :

«rocade directe Le roving domine la fabrication automatisée en raison de sa régularité, tandis que le roving assemblé reste populaire dans les processus manuels où la flexibilité est essentielle.«

Données de marché :

Le marché mondial des mèches de fibre de verre devrait croître à un TCAC de 6,2 % (2024-2030).

rocade directe La demande augmente en raison de l'automatisation accrue dans les secteurs de l'énergie éolienne et de l'automobile.

Conclusion : Lequel l'emporte ?

Là'il n'y a pas d'universel«mieux«option—Cela dépend de votre projet'besoins :

Pour une résistance élevée et l'automatisation→rocade directe

Pour le travail manuel et les économies de coûts→roving assemblé

En comprenant ces différences, les fabricants peuvent optimiser les performances, réduire les déchets et améliorer le retour sur investissement dans la production de composites.

Date de publication : 10 juillet 2025